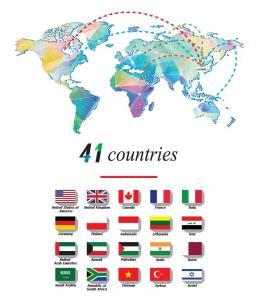

INTERONE là một trong những thương hiệu hàng đầu trong lĩnh vực sản xuất module LED chiếu sáng – trang trí tại Hàn Quốc và xuất khẩu tới gần 50 Quốc gia trên thế giới. Tất cả sản phẩm được sản xuất trên dây chuyền công nghệ hiện đại, tự động hóa 100% và tuân thủ nghiêm ngặt các tiêu chuẩn an toàn trong ngành điện cũng như đạt các tiêu chuẩn của thế giới. Hiện tại, các sản phẩm LED đã có mặt tại Việt Nam.

Với mục tiêu tạo ra sản phẩm có chất lượng tốt, hiệu suất cao, tiết kiệm điện Tập đoàn Interone luôn nghiêm ngặt trong từng khâu sản xuất, kiểm tra chất lượng linh kiện đầu vào để nâng cao hơn chất lượng sản phẩm, luôn đảm bảo an toàn về điện và thỏa mãn các yêu cầu kỹ thuật chiếu sáng ứng dụng trong chiếu sáng biển quảng cáo, trang trí nội – ngoại thất.

Muốn có một sản phẩm tốt, chất lượng, khẳng định vị thế thì cần có một quy trình sản xuất với công nghệ theo tiêu chuẩn Quốc tế để đảm bảo chất lượng và tỷ lệ lỗi sản phẩm là 0%.

Muốn có một sản phẩm tốt, chất lượng, khẳng định vị thế thì cần có một quy trình sản xuất với công nghệ theo tiêu chuẩn Quốc tế để đảm bảo chất lượng và tỷ lệ lỗi sản phẩm là 0%.

Để hiểu hơn về công nghệ LED nói chung và sản phẩm LED nội địa Hàn Quốc của Interone nói riêng, chúng tôi chia sẻ tới bạn:

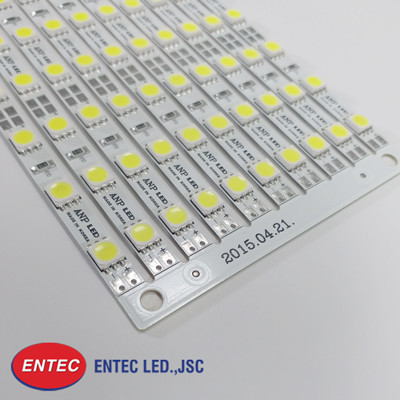

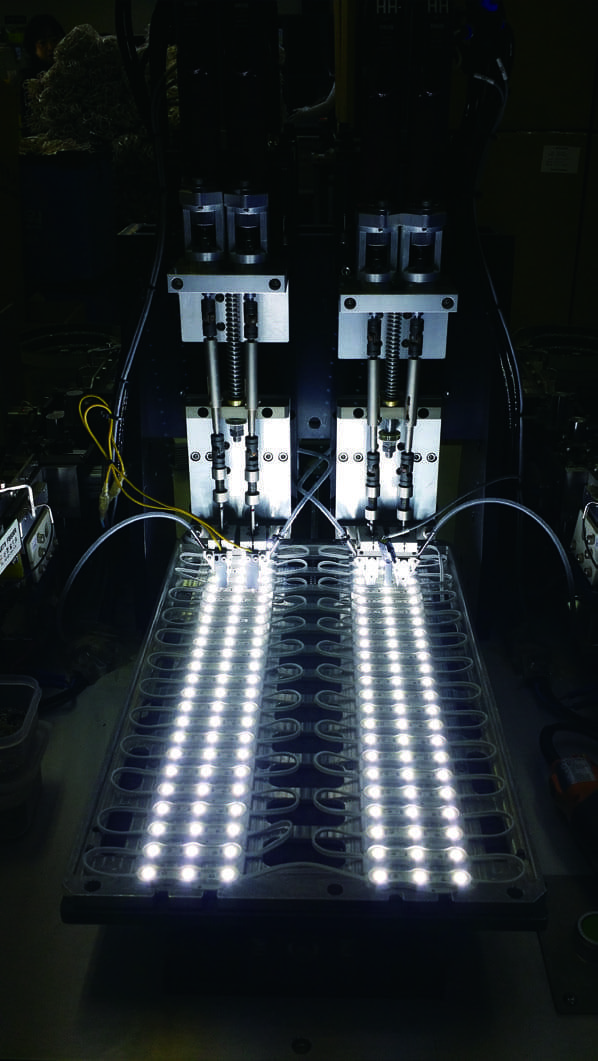

Quy trình sản xuất LED tự động hóa 100% của Interone

- Dây truyền sản xuất SMT

Công nghệ dán bề mặt hay còn gọi là SMT, viết tắt của “Surface Mount Technology” là công nghệ hàn linh kiện bề mặt bằng phương pháp gắn các linh kiện điện tử trực tiếp lên trên bề mặt của bo mạch (PCB). Các linh kiện điện tử dành riêng cho công nghệ này có tên viết tắt là SMD (Surface Mount Devices).

Công nghệ SMT được phát triển vào những năm 1960 và được áp dụng một cách rộng rãi vào cuối những năm 1980. Tập đoàn IBM của Hoa kỳ có thể được coi là người đi tiên phong trong việc ứng dụng công nghệ này. Lúc đó linh kiện điện tử phải được gia công cơ khí để đính thêm một mẩu kim loại vào hai đầu sao cho có thể hàn trực tiếp chúng lên trên bề mặt mạch in. Kích thước linh kiện được giảm xuống khá nhiều và việc gắn linh kiện lên trên cả hai mặt của PCB làm cho công nghệ SMT trở lên thông dụng hơn là công nghệ gắn linh kiện bằng phương pháp xuyên lỗ, cho phép làm tăng mật độ linh kiện. Thông thường, mỗi linh kiện được cố định trên bề mặt mạch in bằng một diện tích phủ chì rất nhỏ và ở mặt kia của tấm PCB linh kiện cũng chỉ được cố định bằng một chấm kem hàn tương tự. Vì lý do này, kích thước vật lý của linh kiện ngày càng giảm. Công nghệ SMT có mức độ tự động hóa cao, không đòi hỏi nhiều nhân công, và đặc biệt làm tăng công suất sản xuất. Kỹ thuật hàn chip công nghệ SMT có gì đặc biệt?

Các công đoạn của kỹ thuật hàn chip tại nhà máy của tập đoàn INTERONE bao gồm:

- Quét hợp kim hàn ( Thông thường là quét thiếc)

Trên bề mặt mạch in không đục lỗ, ở những nơi linh kiện được gắn vào, người ta đã mạ sẵn các lớp vật liệu dẫn điện như thiếc-chì, bạc hoặc vàng – những chi tiết này được gọi là chân hàn (hay lớp đệm hàn). Sau đó, kem hàn thường thấy dưới dạng bột nhão là hỗn hợp của hợp kim hàn (có thành phần khác nhau, tùy vào công nghệ và đối tượng hàn) và các hạt vật liệu hàn, được quét lên trên bề mặt của mạch in. Để tránh kem hàn dính lên trên những nơi không mong muốn người ta phải sử dụng một dụng cụ đặc biệt gọi mà mặt nạ kim loại (metal mask – hoặc stencil) làm bằng màng mỏng thép không gỉ trên đó người ta gia công, đục thủng ở những vị trí tương ứng với nơi đặt chíp trên bo mạch-bằng cách này, kem hàn sẽ được quét vào các vị trí mong muốn. Nếu cần phải gắn linh kiện lên mặt còn lại của bo mạch, người ta phải sử dụng một thiết bị điều khiển số để đặt các chấm vật liệu có tính bám dính cao vào các vị trí đặt linh kiện. Sau khi kem hàn được phủ lên trên bề mặt, bo mạch sẽ được chuyển sang máy đặt chíp (pick-and-place machine).Hình ảnh của mặt nạ hàn hay stencil SMT

- Gắn chíp, gắn IC,bắt vít bản mạch.

Các linh kiện SMD kích thước nhỏ, thường được chuyển tải tới dây truyền trên băng chứa (bằng giấy hoặc nhựa) xoay quanh một trục nào đó. Trong khi đó IC lại thường được chứa trong các khay đựng riêng. Máy gắp chip được điều khiển số sẽ gỡ các chip trên khay chứa và đặt chúng lên trên bề mặt PCB ở nơi được quét kem hàn. Các linh kiện ở mặt dưới của bo mạch được gắn lên trước, và các chấm keo được sấy khô nhanh bằng nhiệt hoặc bằng bức xạ UV. Sau đó bo mạch được lật lại và máy gắn linh kiện thực hiện nốt các phần còn lại trên bề mặt bo.

- Gia nhiệt – làm mát

Sau khi thực hiện xong gắn chip và gắn IC sẽ làm mát trong phòng sạch, các bộ phận được kết nối chặt chẽ với nhau.

- Kiểm tra và sửa lỗi.

2. In ấn

Sử dụng máy in công nghệ để in thông số, hãng sản xuất, kỹ hiệu mã sản phẩm lên vỏ.

3. Hàn siêu âm

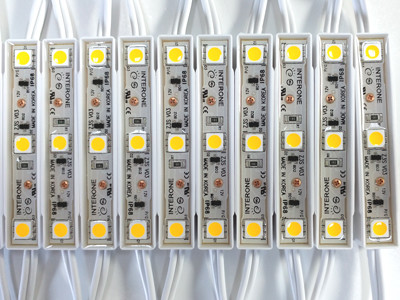

Mạch điện và chip LED được gắn bên trong hộp (lớp nhựa) bảo vệ. Hộp điện gồm hai phần: đáy hộp (PVC) và nắp hộp (ABS).

Máy hàn siêu âm hàn ép hai phần nhựa với nhau theo tiêu chuẩn của nhà sản xuất Interone kín nước, kháng nước, chống bụi bẩn và côn trùng xâm nhập IP68 và không làm hỏng LED và mạch điện bên trong.

4. Kiểm tra

Sau khi thực hiện xong các bước trên tiến hành kiểm tra sản phẩm để đưa ra ngoài thị trường.

Trên đây là quá trình sản xuất module LED tự động hóa 100% của tập đoàn Interone Hàn Quốc được ủy ban kỹ thuật điện Quốc tế đánh giá cao và sản phẩm LED của Interone đã được chứng nhận chất lượng trên toàn thế giới.

Các chứng nhận Quốc tế sản phẩm LED của INTERONE được công nhận

- Chứng nhận CE Marking

CE được viết tắt từ cụm từ “Conformité Européenne” có tên gọi đầy đủ và chính thức là CE Marking. Chứng nhận CE Marking cho biết sản phẩm tuân theo pháp luật của Liên minh Châu Âu (EU) và cho phép sản phẩm đươc lưu thông tự do trong thị trường Châu Âu.Thông qua việc gắn dấu CE lên sản phẩm, nhà sản xuất tuyên bố dựa trên trách nhiệm của họ rằng sản phẩm đó đáp ứng mọi yêu cầu về mặt pháp lý để có được tiêu chuẩn CE Marking.

Chứng nhận CE cũng được coi như “hộ chiếu thương mại” để sản phẩm vào thị trường EU. Hiện nay, rất nhiều nhà sản xuất bị hải quan EU tịch thu như là hàng xấu hoặc bị trả lại vì không có CE Marking.

2. Chứng nhận IP68

Đây là chữ viết tắt của “International Protection” – một dạng xếp loại nhằm nhận biết khả năng chịu đựng của thiết bị trước các tác động từ môi trường như mưa, cát bụi. IP68 là chỉ số cao nhất hiện nay: kháng nước, chống mưa, chống bụi và chống côn trùng xâm nhập.

3. Chứng nhận KC

Chứng nhận KC là chứng nhận chất lượng quốc gia của Hàn Quốc dành cho các sản phẩm được làm từ các vật liệu vô hại đối với cơ thể người. Các sản phẩm đạt chứng nhận KC sau khi được xác minh rằng nó đủ an toàn để sử dụng. Tất cả các sản phẩm của Interone đều được chứng nhận KC.

4. Chứng nhận RoHS

RoHS viết tắt của “Restriction of Hazardous Substances Directive” có nghĩa là quy định về việc hạn chế sử dụng một số chất nguy hại trong thiết bị điện và điện tử , được Liên minh Châu Âu thông qua vào tháng 2/2002. Chỉ thị RoHS hạn chế việc sử dụng 10 chất độc hại trong quá trình sản xuất sản phẩm bao gồm: chì, thủyngân, Cd, Cr 6+, PBB, PBDE, DEHP, BBP, DBP, DIBP.

Nồng độ cho phép tối đa trong các sản phẩm là 0,1% hoặc 1000 ppm (trừ cadmium, được giới hạn ở 0,01% hoặc 100 ppm) theo trọng lượng. Các hạn chế đối với mỗi vật liệu đồng nhất trong sản phẩm, có nghĩa là các giới hạn không áp dụng cho trọng lượng của sản phẩm hoàn chỉnh, hoặc đến một thành phần, nhưng đối với bất kỳ loại chất nào có thể (trên lý thuyết) được tách bằng máy – Vỏ bọc trên dây cáp hoặc trên dây dẫn.

Tổng kết: quy trình sản xuất LED của Interone là quy trình sản xuất tự động khép kín với tỷ lệ lỗi sản phẩm đạt gần như 0%. Hiện nay, tại Hàn Quốc Tập đoàn INTERONE là tập đoàn đi đầu với công nghệ sản xuất LED tự động hóa 100% mang lại năng suất cao, đạt hiệu quả về mặt chất lượng và thẩm mỹ cũng như những tiêu chuẩn Quốc tế đưa ra.

Xem thêm >>> Tại sao nên mua sản phẩm LED của ENTEC LED.,JSC?